めっき技術 TECHNOLOGY

量産実績有り

Under-barrier metallization by electroless plating for the power devices

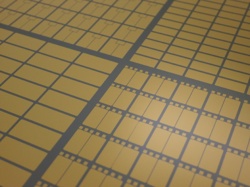

Si、SiC、GaNなどの半導体の接合において、無電解UBMめっきが広く活用されています。当社は車載向けパワー半導体量産で長年の実績があり、そのノウハウと独自技術で、お客様に安定しためっき品質を提供いたします。12インチの大量生産や、特殊用途の無電解厚付け銅めっきなど、試作から月産数万枚レベルの量産まで、お客様のご要望に合わせ幅広く対応いたします。

素材︓Si、SiC、GaO、GaNなどのパワー半導体

Al系電極︓純Al、AlSi、AlSiCu、AlCu

対応ウエハサイズ:4~12インチ

| 無電解ニッケル/金 | はんだ接合 |

|---|

| 無電解ニッケル/パラジウム/金 | 耐熱、熱拡散抑制、ワイヤーボンディング接合 |

|---|---|

| 無電解銅(厚付け) | 銅ワイヤーボンディング接合、銅シンター接合、低抵抗・大電流・放熱用途 |

| 無電解低リンニッケル/金 | 高温耐性ニッケル膜 |

| 無電解ニッケル/金(厚付け) | はんだ接合、耐食性 |

※上記以外の仕様についてもお気軽にご相談ください

当社では、半導体ウエハのアルミ電極に無電解ニッケル-リン/金などのめっきを⾏っており、⾞載向けのパワー半導体量産では長年の実績がございます。

近年、製品性能向上を目的としてウエハ厚みの薄化が進んでいますが、特にめっきプロセスにおいては、ウエハ厚みが薄くなるほど、ウエハの反りやたわみが起因して、複数枚処理時にめっき用カセット内でウエハ同士の接触・破損や、めっき膜厚分布に影響を与えることがあります。

当社は独自開発しためっき用カセットにより、それら課題を解決し、最薄60μm厚の極薄ウエハでも対応が可能となっております。

■無電解UBMめっき・プロセスフロー詳細

■薄ウエハ対応実績表

■めっき用カセット別での薄ウエハめっき膜厚分布比較

■めっき膜種×対応製品一覧表

無電解UBMめっきプロセスは、化学反応を利用してのめっき技術となるため、適切箇所に保護(マスキング)をしないと目的の電極以外にもめっきが析出してしまい、品質に影響を与えます。

例えば、適切な保護をせず、裏面・ベベル部にめっきが析出してしまった場合、

・べべル部のめっきが、後工程のダイシング時にコンタミになってしまう

・ダイシング時のブレード寿命が短くなってしまう

などの後工程での品質問題に繋がってしまいます。

当社では、これらの課題解決のため、一般的な裏面のみの保護だけでなく、ベベル面の保護も独自の保護技術で対応し、裏面・ベベル面へのめっき析出を確実に防止します。

下記の対応が可能となっていますので、ぜひご相談ください。

■保護可能な製品サイズ 小片~12インチウエハまで

■表面のベベル保護範囲 3±1.5mm

■保護材料 テープを用いたドライプロセス採用、テープ剥離後も有機系残渣の懸念なし

■12インチ、CtoCの完全自動機での保護可能

無電解UBMめっき膜は、はんだ接合やワイヤーボンディング接合、シンター接合など様々な接合用途がございます。特には、密着強度やはんだ濡れ性が接合において重要な評価項目となります。

密着力評価においては、テープテストなどの簡易的な評価もございますが、数値での対比が必要な場合、当社独自評価方法で、めっき膜の密着力評価を行うことが可能です。

■密着力評価

めっき皮膜と治具をはんだ付けし、基板を固定して半田付けをした治具を引っ張り、破断するまでの強度を測定。破断強度と破断面を評価することで、めっき膜の密着力を適正に評価できます。

■はんだ濡れ性評価

水素還元雰囲気でリフローをし、はんだの濡れ広がり面積を測定することで、はんだ濡れ性を適正に評価します。

| 密着力評価 | はんだ濡れ性評価 | |

|---|---|---|

| 目的 | 下地Al電極とNiめっき皮膜の密着強度を評価したい。 | Auめっき皮膜のはんだ濡れ性を数値で評価したい。 |

| 試験装置 | ||

| 評価事例 |

半導体へのめっきには、製品が繊細かつ精密である特性上、確かな品質が要求され、特に車載向けになるとより高度な品質設計が求められます。

当社は、20年以上の半導体めっき開発ノウハウと、確かな設計開発プロセスで、品質リスクを徹底して抑え、量産化に繋げます。また、量産自動めっきラインを豊富の取り揃え、試作段階から量産設備での評価ができる体制をとっていることから、設備移行段階の変化点を抑えたスムーズな開発が可能となっております。

これら徹底した品質設計により、車載向け量産10年間において市場クレームなしの実績がございます。

当社は、お客様のご要求に合わせ、安定した品質の量産化を実現します。

■20年以上の半導体めっき開発ノウハウと実績

■車載品質にも対応、品質リスクを徹底して抑える設計開発体制

■~12インチウェハまでの自動ラインを保有、試作から量産想定評価可能

SiCパワー半導体向けなどの大電流仕様に合わせ、当社では厚付けの無電解銅めっきをご提案します。

銅ワイヤーボンディング、銅リボン、銅シンターなどの銅-銅接合、または追加の再配線用下地用途などに、低抵抗・放熱性などの機能面から厚膜の銅めっきが有効です。当社ではAl電極上への無電解Ni/厚銅めっきの他、開発技術であるAl電極上への直接無電解厚付け銅めっきのご提案も可能です。お客様のご要望に応じた銅膜厚での試作も可能ですので、ぜひご相談ください。

■Al電極上へ直接無電解厚付けCuめっきが可能(無電解Ni/厚Cuも可)

■~8インチまで試作対応可

■厚付けCu膜厚・5μm以上可(応相談)

■無電解UBMめっき・プロセスフロー詳細

■薄ウエハ対応実績表

■めっき用カセット別での薄ウエハめっき膜厚分布比較

■めっき膜種×対応製品一覧表

めっきを付けたくない部分にはどのような成膜が必要でしょうか

裏面やベベル面は、弊社保護技術により、めっき析出を防止しますが、デバイス面の保護にはポリイミドやSiO2などの耐薬品性のある絶縁膜を推奨しております。

無電解Ni/Auめっきは、どのくらいの厚みまで成膜可能なのでしょうか。

Niめっきは最大10~20μm程度までは成膜可能です。ただ、Ni膜厚が厚くなると応力増加により、ウェハ(基板)が反る傾向があります。

Auめっきは、通常0.04μm程度の膜厚ですが、それ以上の厚膜をご要望の場合、厚付け用プロセスでめっきすることで、1μm程度まで成膜は可能です。

無電解だけでなく、電解でのめっきは可能でしょうか。

当社では電解プロセスも保有しております。弊社フォトリソプロセスを組み合わせること目的の電極上に種々の電解めっきも可能となっております。

チップ化したウェハ小片、小径ウェハへのめっき処理は可能でしょうか。

特殊な保護技術、めっき用治具を用いることで、めっき処理対応な場合がございます(応相談)。