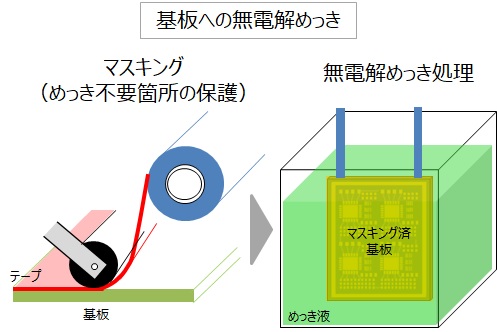

今回は基板への無電解めっきにおけるマスキング不具合解決事例についてご紹介します。

基板両面に電極がある場合、めっき不要面にはマスキングテープを貼って電極を保護する必要があります。

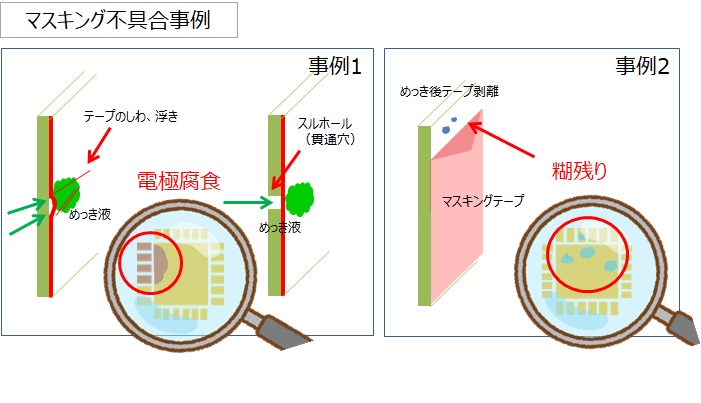

その中で、めっき後の仕上がりに次のような事象が生じた不具合例はないでしょうか?(下図)

1.保護した面の電極が腐食している(変色、密着不良)

2.テープの粘着糊が残っている(異物)

3.テープを剥がす時に基板が割れる(割れ)

本来は、基板面とテープがしっかり密着し、保護面をめっき液・処理液の侵入から守らなければなりません。

しかし、基板の材質、構造、めっき仕様に対してマスキングの条件が合っていないとテープのしわ・浮き、スルホールから液が侵入して電極腐食に繋がったり、マスキングテープの粘着が強すぎて糊残りが発生する等、様々な問題を引き起こします。

私たちは、めっき加工はもちろん、長年の経験と実績から、マスキング工程においても、お客様の基板特徴に合わせ、装置・材料・剥離条件の最適化を図り、マスキングによる不具合を解決します(下図)。

過去には1~2%の慢性的な不良が生じていたものを、このマスキング技術により発生ゼロにした量産事例も御座います。

マスキングは専用装置による自動貼りも可能で、上記マスキング技術による基板品質の安定化と処理能力の両立を実現します。

基板めっきに必要不可欠なマスキングにおいて、電極腐食や糊残りなど、お困り事がありましたら、ぜひ当社までご相談ください。